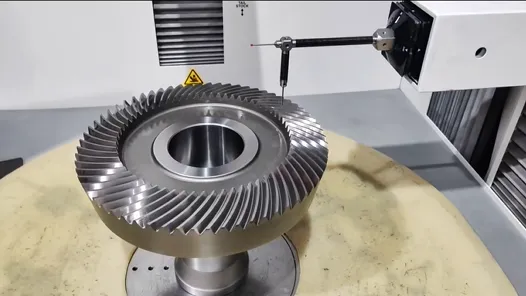

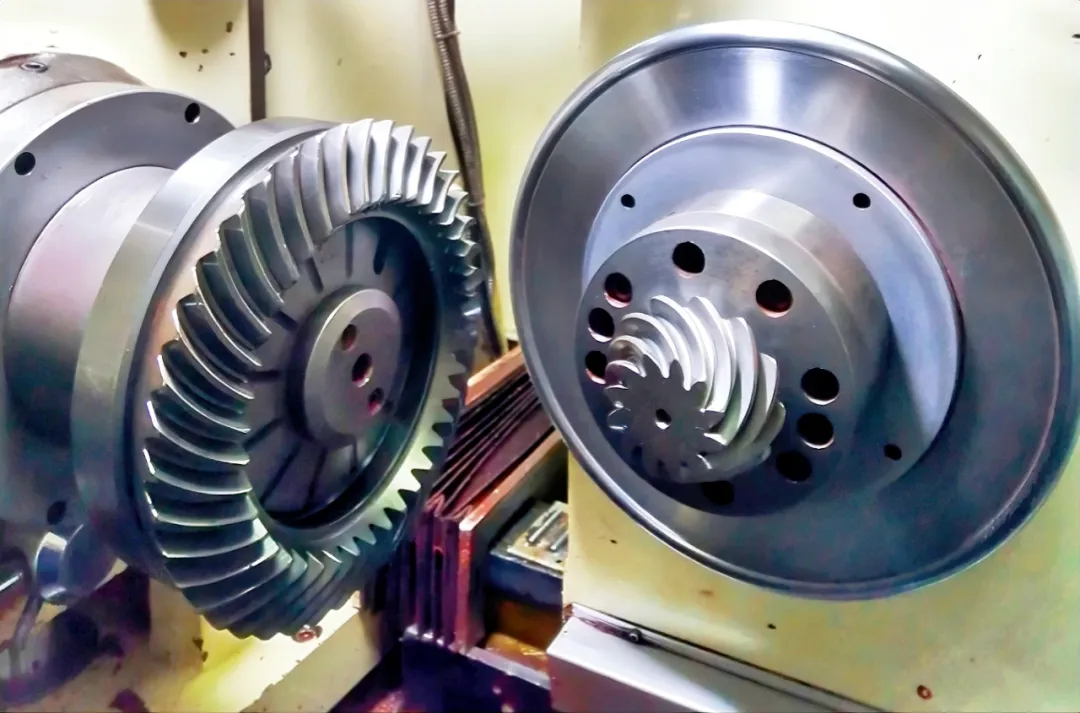

DeepSeek认为:螺旋锥齿轮的接触斑点可以这样调!

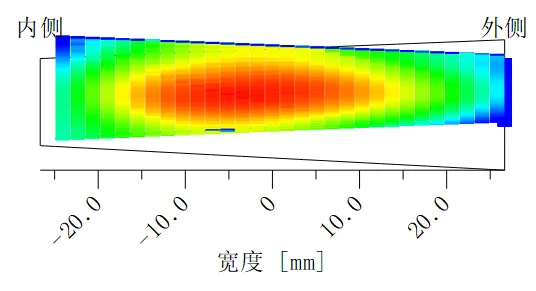

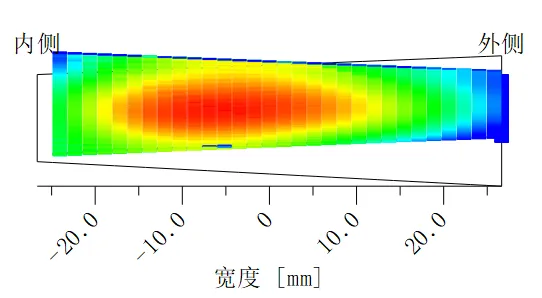

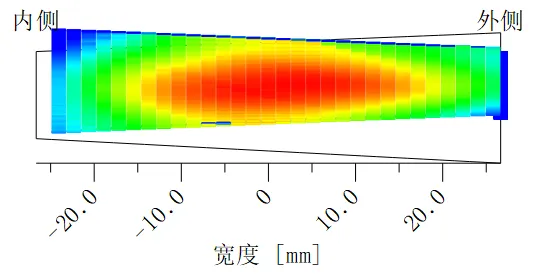

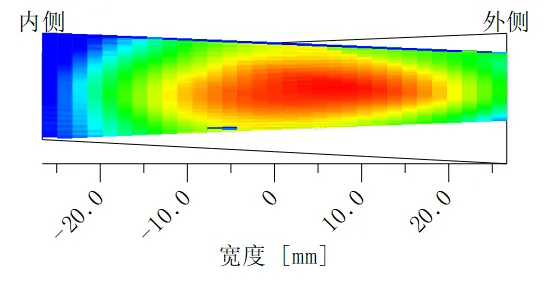

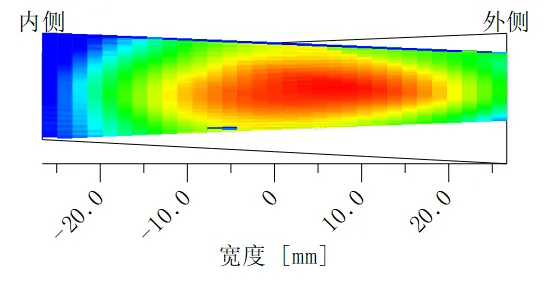

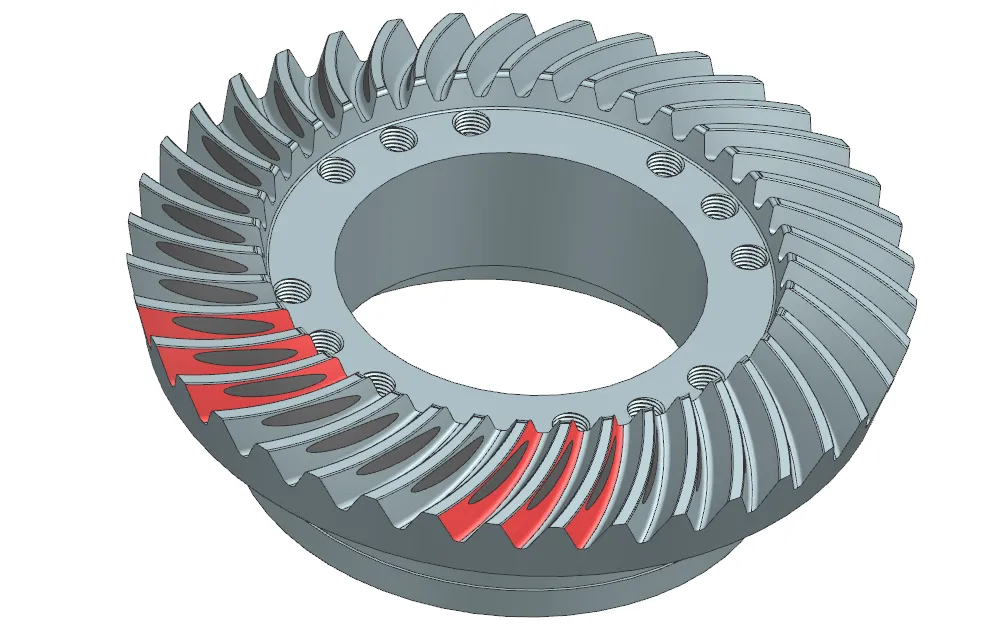

格里森制螺旋锥齿轮常见要求中,斑点应位于齿面中部略偏小端和齿根位置,长度约占齿长的50%-70%,高度约占齿高的50%-80%,形状为椭圆形或长圆形,避免触及齿顶、齿根边缘或小端、大端边缘。

二、核心调整参数

主动齿轮的轴向位置调整通过增减小齿轮轴承座与壳体之间的调整垫片实现。

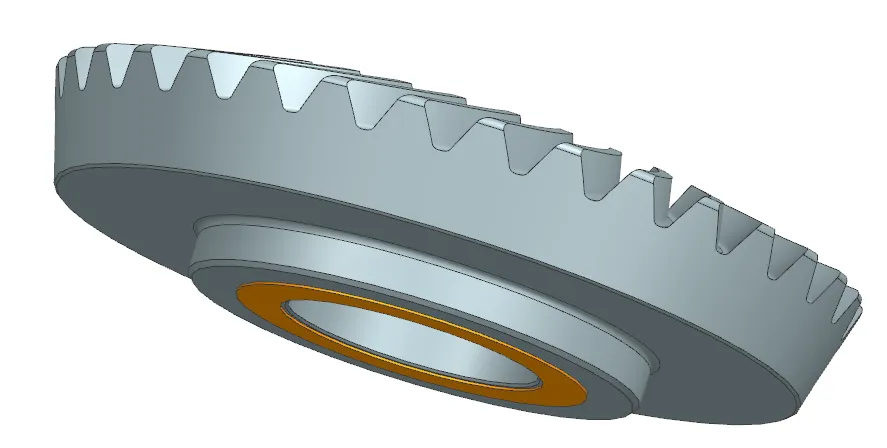

从动齿轮的轴向位置调整通过增减差速器壳体两侧轴承盖下的调整垫片,通常左右两侧垫片厚度总和通常不变,改变两侧厚度差即可移动大齿轮。

齿侧间隙 通过同时、同量增减大齿轮两侧的垫片来实现。调整接触斑点时,齿侧间隙是结果,也是重要的验证指标。

三、详细操作步骤

第一阶段:预装配与初始接触斑点获取

1. 清洁与检查:

彻底清洁齿轮、轴承、壳体、轴承座、垫片等所有零件,确保无毛刺、灰尘、油污。

检查齿轮齿面有无磕碰、划伤、锈蚀等缺陷。

确认轴承型号正确,转动无异响;确认垫片平整、无变形。

2. 涂抹印痕膏:

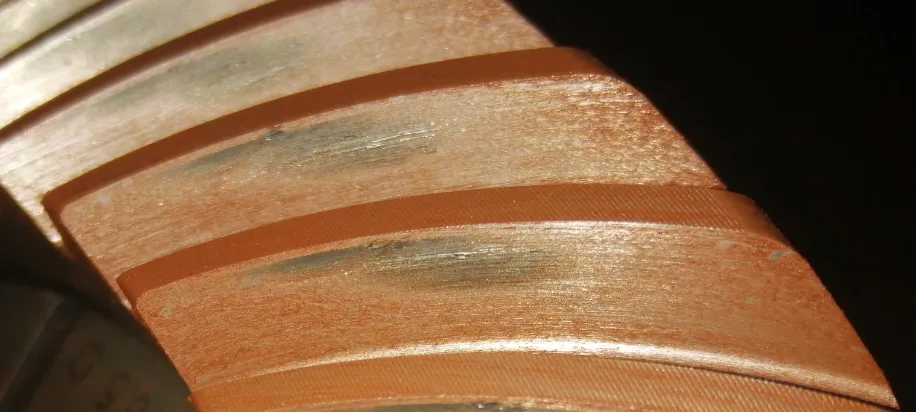

选择专用的齿轮接触印痕膏,如红丹膏、蓝油膏等,颜色需与齿轮颜色形成鲜明对比,通常用红色。

均匀、薄层地涂抹在大齿轮的3-5个齿的凸面(驱动面)和凹面(非驱动面)上。涂层太厚会影响斑点真实形态。

3. 施加负载与旋转:

用杠杆或扭力扳手施加一定的阻力矩,阻力大小要足以使齿轮啮合紧密,消除轴承游隙影响,但不可过大导致齿轮变形或印痕失真。通常工艺文件会规定阻力值,一般为10-20 Nm。

固定小齿轮轴,在差速器壳体上施加一个稳定、适度的旋转阻力。

沿大齿轮正反两个方向各转动1/4到1/2圈。确保小齿轮固定住,只有大齿轮转动。

4. 观察初始接触斑点:

观察大齿轮齿面上留下的接触斑点。

用记号笔在齿轮非工作面上标记出斑点的位置(例如:标记斑点中心、或轮廓)。记录斑点在大齿轮上的位置,如靠近大端、小端、齿顶、齿根,形状如何。

建议拍照存档,便于后续对比和分析。

使用百分表测量齿侧间隙,将表头垂直顶在小齿轮齿面上,晃动大齿轮,表针摆动的范围即为间隙,并记录初始间隙值。

第二阶段:接触斑点分析与调整

移动小齿轮

对接触斑点位置影响最大,“大进小出/小进大出”。

移动大齿轮

主要改变齿侧间隙,同时对斑点位置有次要影响。“同进同退/同退同进”。

调整顺序

通常先调位置(小齿轮),再调间隙(大齿轮)。位置基本正确后,再微调间隙。

根据初始斑点形态调整

情况一:接触区靠近小端齿顶(人工补充:一般正车小端齿根)

现象: 斑点主要集中在大齿轮齿面的小端区域,并靠近齿顶边缘。

问题: 容易产生噪音,齿顶应力集中易崩裂。

调整方法:

○ “小齿轮进” ,增加小齿轮轴承座下的调整垫片厚度 ,这会使小齿轮轴向远离大齿轮中心平面。结果接触区向齿根和大端方向移动。

○ 辅助调整: “大齿轮出” ,减少大齿轮靠近小齿轮一侧的垫片厚度 ,增加另一侧的垫片厚度 。这会使大齿轮轴向远离小齿轮。

○ 结果接触区向齿根移动,对向大端移动效果较弱,同时齿侧间隙增大。

情况二:接触区靠近大端齿根(人工补充:一般正车大端齿顶)

现象: 斑点主要集中在大齿轮齿面的大端区域,并靠近齿根边缘。

问题: 承载能力下降,齿根应力集中易断裂。

调整方法:

“小齿轮出” , 减少小齿轮轴承座下的调整垫片厚度 。这会使小齿轮轴向靠近大齿轮中心平面。结果接触区向齿顶和小端方向移动。

辅助调整 : “大齿轮进” , 增加大齿轮靠近小齿轮一侧的垫片厚度 ,减少另一侧的垫片厚度 ,使大齿轮轴向靠近小齿轮。

结果:接触区向齿顶移动,同时齿侧间隙减小。

情况三:斑点偏大端

现象: 斑点整体偏向大齿轮齿面的大端。

问题: 可能导致啮合不稳定,噪音。

调整方向:

“小齿轮进” : 增加小齿轮轴承座下的调整垫片厚度 ,使小齿轮远离大齿轮中心平面。结果:接触区向小端移动。

辅助调整: “大齿轮同退”或“大齿轮同进”: 同时增加或减少两侧垫片,保持左右垫片厚度差不变,即大齿轮位置不变,改变垫片总厚度。这会改变齿侧间隙,但对斑点位置影响较小。注意: 单独调大齿轮位置,虽能微调斑点位置,但会显著改变间隙,通常不作为修正大端/小端偏差的首选。

情况四:斑点偏小端

现象: 斑点整体偏向大齿轮齿面的小端。

问题: 可能导致强度不足,易磨损。

调整方法

“小齿轮出” : 减少小齿轮轴承座下的调整垫片厚度 。使小齿轮靠近大齿轮中心平面。结果:接触区向大端移动。

辅助调整: 同情况三中的“大齿轮同退”或“大齿轮同进”,主要改变间隙。

情况五:斑点大小、形状不符合要求 ,如过长/过短/过宽/过窄

现象: 斑点长度或高度超出或不足规范范围。

问题: 承载不均,噪音或寿命问题。

调整方法:

斑点过长/过高: 通常意味着齿轮对的啮合过于“紧密”。可以尝试稍微增大齿侧间隙,通过同时、同量减少大齿轮两侧垫片总厚度。这会使斑点稍微缩小。如果间隙已在公差上限,则需检查齿轮本身加工精度或壳体孔距。

斑点过短/过窄: 通常意味着啮合过于“宽松”。可以尝试稍微减小齿侧间隙通过同时、同量增加大齿轮两侧垫片总厚度。这会使斑点稍微增大。如果间隙已在公差下限,同样需检查齿轮或壳体。

形状不规则: 可能是齿轮加工误差、热处理变形、轴承预紧不当、壳体变形或清洁度问题。需检查零件质量和装配过程。

第三阶段:调整实施与验证

1. 计算调整量:

如果斑点严重偏齿顶,可能需要小齿轮进 0.10mm。

如果斑点轻微偏大端,可能需要小齿轮进 0.05mm。

调整齿侧间隙时,垫片总厚度变化 0.10mm,间隙大约变化 0.05mm - 0.08mm。

根据观察到的斑点偏差情况和上述调整原则,确定需要调整哪个部件。

关键: 调整垫片的增减量通常是微小的!每次调整建议在 0.05mm - 0.15mm 范围内。

精确计算需要增加或减少的垫片厚度。

2. 更换垫片:

小齿轮: 松开小齿轮轴承座固定螺栓,取下轴承座,更换新的调整垫片组。小心清洁结合面,重新安装轴承座并按规定扭矩拧紧螺栓。

大齿轮: 松开差速器轴承盖螺栓,取下轴承盖。根据需要更换左右两侧的调整垫片。小心清洁结合面,重新安装轴承盖并按规定扭矩交叉拧紧螺栓。

3. 重复测试:

重新涂抹印痕膏。

重新施加负载。

重新正反旋转大齿轮。

再次观察接触斑点形态和位置。

再次测量齿侧间隙。

4. 迭代优化:

对比新斑点与上次斑点的变化,判断调整是否达到预期效果。

如果仍未达标,根据新的斑点形态,再次计算微调量,通常比第一次调整量更小,如0.03mm-0.08mm。

重复步骤2更换垫片和步骤3测试,直到接触斑点同时满足位置、大小、形状要求和齿侧间隙在规定的公差范围内,如0.10mm-0.20mm。

重要: 每次只改变一个主要变量,通常是先调小齿轮位置。避免同时大范围调整多个参数,否则难以判断效果。

第四阶段:最终确认与记录

1. 符合性检查

当获得满意的接触斑点和齿侧间隙后,仔细对照设计规范或工艺标准图例,确认斑点完全符合要求位置、大小、形状。

2. 清洁

彻底清除所有齿面上的印痕膏。

3. 最终装配

按工艺要求完成主减速器总成的最终装配,加注齿轮油、安装油封、后盖等。

4. 详细记录

记录最终使用的小齿轮调整垫片厚度。

记录最终使用的大齿轮左右两侧调整垫片厚度。

记录最终的齿侧间隙测量值。

描述或拍摄最终的合格接触斑点照片。

记录调整过程中的关键步骤,如初始状态、每次调整量和调整后的斑点变化,这些记录对质量追溯和问题分析至关重要!